1. ábra

Csűrő kormány felépítése alumíniumból és kompozitból [1]

Farkas Csaba

1. A KOMPOZITOK ELTERJEDÉSÉNEK KÉRDÉSEI

A kompozitok mesterséges inhomogén anyagok, ahol kettő vagy több anyag kombinációjának szilárdsági és szerkezeti tulajdonságai irányonként eltérőek. A kompzitok felépítésére jellemző egy mátrix beágyazó anyag és egy erősítő szál anyag.

A kompozitok előállítása nagyon fiatal ipari ágazat, tömegtermelésben vizsgálva, alig húsz-harminc éves, ellentétben a fémmegmunkálás tapasztalataival, melyről több ezer évre visszamenőleg állnak rendelkezésünkre eredmények. Repülőgép építésben először a II. Világháború idején használtak kezdetleges kompozit anyagot az amerikaiak, a törzs hátsó részénél alkalmaztak üvegszálas poliészter laminátot méhsejt panelekkel vegyesen. A háborút követően egyre jobban foglalkoztatta a repülőgépgyárakat a kompozit szerkezetű építés és a 1970-es, 1980-as években már takaró elemek, áramvonalazók, kormánylapok és kisebb szilárdsági igénybevételű szerkezeti elemek készültek így.

A kompozitok elterjedését alátámasztja, hogy fajlagos szakítószilárdságuk nagyobb, mint a nagyszilárdságú acéloké. Egy nagy szilárdságú acéllemez szakítószilárdsága 1500 MPa, sűrűsége 7,8 kg/m3 ebből adódóan fajlagos szakítószilárdsága 192?105 kg/m, még az üvegszövet laminát szakítószilárdsága 600 MPa, sűrűsége 2 kg/m3 fajlagos szakítószilárdsága pedig 300?105 kg/m. Az alumínium fél héjszerkezetű sárkányszerkezet építőanyagának a durálnak fajlagos szakítószilárdsága 158?105 kg/m.

Elterjedésüknek további számos előnye ismert, például a különleges formák megvalósításának lehetősége, a szerkezeti anyag tömege 35-60%-al csökkenthető, nem kell számolni korrózióval, viszonylag egyszerű és olcsó a felszerszámozás. Az előnyök mellett természetesen hátrányaik is vannak, ezek közé tartozik a magas ár, illetve tervezésük és gyártásuk speciális ismereteket igényelnek. Sajnos felhasználói tapasztalatokról kevés információ áll rendelkezésre, mert maga a technológia fiatal és elsősorban a kifáradási kérdéskörben rendelkezünk hiányos ismeretekkel.

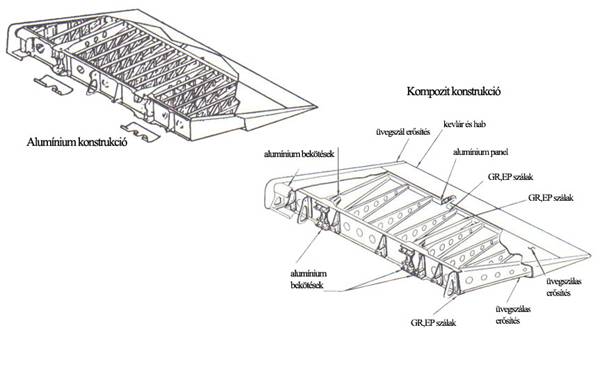

Az 1-es számú ábrán [1] látható csűrő kormány felépítése alumíniumból és kompozit szerkezetből. Az ábrán egyértelműen látszik a két szerkezet közötti különbség, lényegesebb információk az 1-es számú táblázatban [2] kerültek összegzésre.

1. ábra

Csűrő kormány felépítése alumíniumból és kompozitból [1]

Adat megnevezése / alkalmazott anyag |

Alumínium |

Kompozit |

Szerkezeti tömeg (kg) |

65 |

47 |

Tömegcsökkentés (%) |

0 |

~28 |

Alkalmazott bordák száma |

18 |

10 |

Összes elem száma |

398 |

205 |

Összes kötőelem száma |

5253 |

2574 |

2. A FÉL HÉJSZERKEZETŰ ALUMÍNIUM TÖRZS ÉS A HÉJSZERKEZETŰ KOMPOZIT TÖRZS ÖSSZEHASONLÍTÁSA

2.1. A FÉL HÉJSZERKEZETŰ ALUMÍNIUM TÖRZS SZILÁRDSÁGA, ELŐNYEI, HÁTRÁNYAI

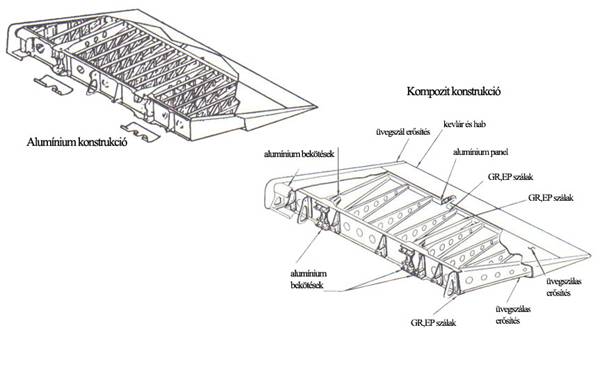

Az alumínium repülőiparban való megjelenésével vette kezdetét az 1940-es és 1950-es évektől a fél héjszerkezetű sárkány felépítés. Közismert, hogy az alumínium sűrűsége az acélhoz viszonyítva annak harmada, tehát a tömegcsökkentés jelentős. A kompozitok és az alumínium sűrűsége között a különbség már nem olyan mértékű, de a kompozitok fajlagos szilárdsága az alumíniumhoz képest 2 vagy akár 3-szoros is lehet. A 2-es számú ábrán a fél héjszerkezetű repülőgép törzs általános felépítése látható, melyet SolidWorks CAD1 tervező rendszerrel készítettem el.

2. ábra

Fél héjszerkezetű törzs SolidWorks CAD rendszerrel rajzolva

Törzs teherviselő építő elemei a bordák, melyek feladata a csavaró merevség biztosítása, a hossztartók, melyek szerepe a húzó-nyomó és hajlító igénybevétel felvétele, a kereszt és hosszmerevítő padlózati elemek, melyek összetett igénybevételek felvételére szolgálnak és tovább merevítik a konstrukciót. Az elemek egymáshoz ún. klip pántokkal csatlakoznak, és a felépítményt szegecsek kapcsolatai biztosítják. Ennél az építési módnál a borítás csak részben vesz részt a terhelés felvételben, annak elsődleges szerepe aerodinamikai szempontokat tekintve fontos. A 2-es számú táblázatban összegezve láthatók azok az alumínium ötvözetek főbb mechanikai jellemzőikkel, melyeket az egyes elemek építésénél felhasználhatunk.

Ötvözet típus |

Próbatest vastagságat |

σtu [MPa] |

σty [MPa] |

Al-2024-T3 |

1.6.3.2 |

420.425 |

275.290 |

Al-2024-T42 |

1.6.3.2 |

410.425 |

250.260 |

Al-2024-351 |

6.15 or 38.50 |

420.455 |

280.305 |

Al-7010-T7651 |

6.80 |

515.525 |

~ 450 |

Al-7010-T6 |

9.5.12.6 |

~ 515 |

~ 490 |

Al-7150-T651 |

12.7.15 |

570.600 |

~ 515 |

Al-7175-T73 |

max. 75 |

440.500 |

~ 385 |

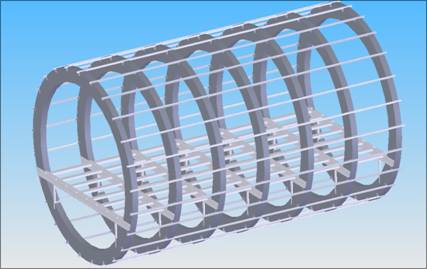

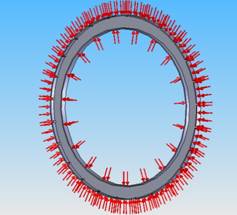

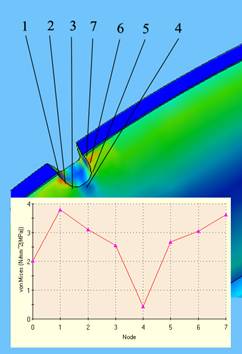

A fél héjszerkezetű törzs felépítés esetén 550-600 MPa szilárdságú szerkezettel számolhatunk, ha az összetett igénybevételeket tekintjük a méretezés alapjául. A borításnak nagyságrendileg kevesebb szerep jut a terhelés felvételében, két törzskeret között körkörösen a hosszirányú húzó-nyomó és hajlító igénybevételt csak a hossztartókkal lehet biztosítani, mely jelentős többlet tömeg és építőelem szám az egész konstrukciót tekintve. A szerkezeti elemek egymáshoz rögzítése szegecsekkel történik, egy szegecs tömege nem jelentős, de az egész szerkezetet alapul véve, több százezer esetleg millió darab már jelentősen hozzáadódik az önsúlyhoz. A törzs, csavaró merevségét biztosító keretek a hossztartók átfutásának és rögzítésének helyein kivágottak, melyek kitüntetett feszültséggyűjtő helynek számítanak. A 3-as számú ábrán látható egységnyi külső-belső nyomással terhelt gyűrű CAD modellje, a 4-es számú ábra pedig az ebből eredő lokális feszültség eloszlások FEA2 eredményeit szemlélteti a kivágás közelében. A végeselem vizsgálatból egyértelműen látszik, hogy egységnyi terhelés 3 vagy 4-szeres feszültség növekedést is előidézhet.

3. ábra

Törzskeret terhelése SolidWorks rendszerrel modellezve

4. ábra

Kompressziós gyűrű kivágás környéki lokális feszültség eloszlási képe

Az alumínium fél héjszerkezetű törzs legnagyobb hátránya, hogy bizonyos üzemeltetési idő után számolnunk kell a korrózió különböző megjelenési formáival. Gyakorlati tapasztalat, hogy megjelenik a lyukkorrózió, mely elgyengítheti a szegecskötést, feszültség gyűjtő helyek környékén szilárdsági korrózió lép fel. A konstrukció előnye, mely üzemeltetés szempontjából lényeges, hogy jól kontrolálhatók a deformációs területek és a repedések különböző NDT3 vizsgálatokkal egyszerűen felderíthetők, a sérült területek javítása könnyen megoldható.

2.2. A HÉJ SZERKEZETŰ KOMPOZIT TÖRZS SZILÁRDSÁGA, ELŐNYEI, HÁTRÁNYAI, GYÁRTÁSI ELJÁRÁSAI

A héjszerkezetű kompozit törzset érő terhelések felvételében a borításnak elsődleges szerepe van. Alapvető különbség a fél héjszerkezethez viszonyítva, hogy a hossztartók és a bordák egy része helyettesíthetők nagyszilárdságú szénövekkel, melyeket szálirány helyesen beépítve viszonylagosan nagy szilárdság növekedést érhetünk el, mindamellett pedig jelentős a szerkezeti tömegcsökkentés. A kompozit technika legkorszerűbb alapanyagai a kevlár, a szén, a bór és az üveg szálerősítésű anyagok. A 3-as számú táblázatban a szálerősítő anyagok legfontosabb tulajdonságai láthatók.

Szál megnevezése |

Sűrűség |

Szakítószilárdság |

Rugalmassági modulus |

Szakadási nyúlás |

E-üveg szál |

2,6 |

2,5 |

72 |

4,8 |

HS szén szál |

1,75 |

3,4 |

240 |

1,4 |

HM szén szál |

1,78 |

2,3 |

350-400 |

0,65 |

LM kevlár 29 szál |

1,44 |

2,8 |

59 |

4,7 |

HM kevlár 49 szál |

1,45 |

3,3 |

127 |

2,6 |

Bórszál |

2,49 |

3,6 |

400 |

0,9 |

Az erősítőszálakból szöveteket szövünk, elsősorban úgy, hogy fő terhelhetőségük hosszirányban legyen, másodsorban alkalmazhatunk kereszt vagy szálirány diagonál szöveteket is, ezzel biztosítani tudjuk a különböző oldalirányú terhelések felvételét. A szöveteket, mint alapanyagokat elkészítésük alapján két nagyobb osztályba sorolhatjuk. Az egyik a száraz típusúak, a másik az előimpregnáltak csoportja. Az előimpregnálás azt jelenti, hogy az alapanyag már rendelkezik bizonyos mennyiségű gyanta tartalommal. Ebből az elkülönítésből következik, hogy a kompozit repülőgép építési technológiákban alapvetően két eljárást különböztetünk meg.

A szerkezetek gyártása történhet nedves eljárással, szaknyelven wet lay-up amit klasszikus technikának is nevezhetünk. Ennek lényege, hogy a beépítésre szánt száraz szöveteket (rowingokat) gyártási folyamat során itatják át gyantával, mikor a készítendő darab, forma sablonjába helyezik azokat. Az átitató gyanta általában alacsony viszkozitású, kiváló nedvesítő tulajdonságokkal rendelkező kétkomponensű vegyület. Az egyik komponens az alapgyanta, a másik alkotó feladata, hogy a térhálósító folyamatokat megindítsa. Repülőiparban kiváló mechanikai tulajdonságai miatt az epoxigyantákat használják, de alkalmazhatók nem teherviselő elemek gyártásához poliészter lamináló gyanták is. Ennek a technológiának hátránya, hogy a bekevert gyanták felhasználási ideje (fazék ideje) rövid, általában 2-3 óra. A műveleti sorrendek tervezésekor erre különös figyelmet kell fordítani. A wet lay-up technológia első lépése, hogy a negatív gyártó sablon felületére forma leválasztó anyagot illesztünk, majd arra viszonylag egyenletes rétegben kenjük fel a lamináló gyantát. A felkent gyantára helyezik az első réteg száraz szövetet, ami így tökéletesen átitatódik a gyantával. Ezt a folyamatot addig ismételik, még a szilárdsági számításokkal alátámasztott szükséges anyagvastagságot el nem érik. Az eljárás legfontosabb eleme az erősítőszál-mátrixgyanta arány beállítása, melyhez a felesleges gyanta mennyiséget el kell távolítani a lamináltból. Ehhez célszerű a szerszám sablonra a munkadarab szélétől 60-100 mm-re körkörösen vákuumtömítő szalagot illeszteni és a munkadarab széle illetve a vákuumtömítő szalag közötti sávra vastag felszívó paplant helyezni. Az így kapott csomagból a levegőt vákuum előállításával ki szivattyúzzák, mialatt a paplan a felesleges gyanta mennyiséget felszívja.

A szerkezetek gyártásának másik lehetséges módszere az előimpregnált anyagokból történő előállítás, szaknyelven prepreg technológia, mely viszonylag újszerű eljárás. A prepreg, gyantával előitatott nedves szövet, melynek minden esetben azonos a száliránya, így tetszőlegesen forgatva beépíthető. Legfőbb előnye, hogy az előimpregnáláshoz használt alkalmazott gyanta fazékideje nagy, szobahőmérsékleten 12-21 nap. A szövetek előimpregnálását nem maguk a repülőgépgyártók végzik el, hanem azokat külső beszállító cégektől vásárolják. Ennek a technológiának legfőbb hátránya, hogy alkalmazásához kimagasló minőségbiztosítási színvonalat megkövetelő infrastrukturális beruházás szükséges. Az előimpregnált szalagokat, melyek védőfóliával védettek, -18°C alatti hőmérsékleten szükséges tárolni a felhasználás napjáig, folyamatosan ellenőrizni és az adatok eltárolását szerver hálózaton rögzíteni kell. A tárolt alapanyagokat gyártástól számított maximum 1 éven belül fel kell használni, szobahőmérsékleten felhasználhatósági idejük a már említett 12-21 nap. Az eljárás hasonló, mint amit a wet lay-up technológiánál alkalmazunk a beépítésre kerülő prepreg szalagokat szálirány követelményeknek megfelelően rétegesen kell egymás tetejére helyezni a védőfóliák eltávolítása után. Az impregnáló gyanták szobahőmérsékleten nem térhálósodnak, ezért a szerszámba helyezett rétegeket megemelt hőmérsékleten meleg kúra alá kell vetni és szintén vákuumoztatni. A meleg kúra hőmérséklete függ például a munkadarab méretétől, a megkívánt szilárdságtól, az anyagvastagságtól. A kúrák hőmérsékleti tartománya általában 80-120-180°C, különlegesen nagy darabok esetén 300°C is lehet. A prepreg technológiával gyártott szerkezetek szilárdsági tulajdonságai lényegesen jobbak, mint a wet lay-up eljárással előállított munkadaraboké. A következő táblázatban néhány prepreg alapanyag [3] mechanikai tulajdonságait összegeztem. Megfigyelhető, hogy a gyanta tartalom miként hat a mechanikai tulajdonságokra. A 3-as számú táblázatban a száraz szálak szakítószilárdsági értékei találhatók, ez a táblázat már optimális gyanta tartalmat is figyelembe vesz. Láthatóak a mechanikai értékek közötti eltérések is.

Prepreg megnevezése |

Tömeg eloszlás |

Szakítószilárdság |

Rugalmassági modulus |

Nyomószilárdság |

Szalag vastagság |

EE 166 üveg |

166 |

320 |

23 |

360 |

0,12 |

EE 106 üveg |

106 |

270 |

22 |

270 |

0,10 |

EBX 300 üveg biax |

300 |

350 |

25 |

340 |

0,21 |

HS 300 UD szén |

485 |

1710 |

140 |

1640 |

0,21 |

CF 241 szén |

240 |

1100 |

70 |

1000 |

0,20 |

S 220 kevlár |

80 |

415 |

40 |

400 |

0,16 |

S 285 kevlár |

173 |

425 |

40 |

412 |

0,21 |

5. ábra

Héjszerkezetű törzs belső kialakítása

Megfigyelhető a törzset merevítő két darab kompozit borda panel, a kevlár héj és a közé laminált szénerősítő prepregek, melyekkel a fél héjszerkezetekben alkalmazásra kerülő hossztartókat válthatjuk ki. A kompozit héjszerkezetes építésben általában hibrid kompozitokat alkalmazunk. A hibrid kompozit kettő vagy több prepreg alapanyag kombinációjából épül fel. A konstrukció lényege, hogy az alap prepreg, jelen esetben az ábrán látható kevlár a sárkány fő alkotó eleme, ami kisebb szilárdságú és könnyebb tömegű, kiegészítő erősítő anyag a szén prepreg, mely a legkiválóbb szilárdsági tulajdonságokkal rendelkezik. A 4-es számú táblázatban látható, hogy a kevlár prepreg egy négyzetméterre vonatkoztatott tömege 80 és 170 gramm, még a széné 300 és 500 gramm.

Ez a magyarázata annak, hogy miért kerül a kompozit héjszerkezetben a sárkány általános építő elemeként felhasználásra a kevlár és miért erősítő anyag a szén.

A kevlár alkalmazásával csökkenthető a szerkezet tömege, a szén növeli a szilárdságot és merevít. A rétegek közé kitöltő anyag, más néven mag is illeszthető, melynek szerepe, hogy rugalmassá teszi a szerkezetet, ellenáll a nyíróerőknek és a merőleges irányú kompressziós hatásnak. A magok hab vagy cellás szerkezetűek lehetnek. A cellás szerkezetű magokat méhsejteknek nevezzük. A kompozit héjszerkezetű repülőgép építés méhsejt anyaga a nomex, ami meta-aramid szálakból áll és szerkezete papírszerű. A nomex méhsejtek alakja különböző lehet, ismert a hatszögletű kis cellás, a túlnyújtott cellás, a flexibilis és az erősített. Azt, hogy mikor melyiket célszerű használni, a szerkezetben fellépő erőhatások és dominatív feszültség irányok határozzák meg. A magból és héjakból felépülő kompozit repülőgép sárkányszerkezetet szendvics héjszerkezetnek is szokás nevezni. A 6-os számú ábra a két fél törzs kialakítását szemlélteti, a forma szerszámból történő eltávolítást követően. Jól megfigyelhető az erősítő szén prepregek helyzete, melyekkel növelhető a torziós terhelések felvevő képessége.

6. ábra

Héj szerkezetű kompozit törzs

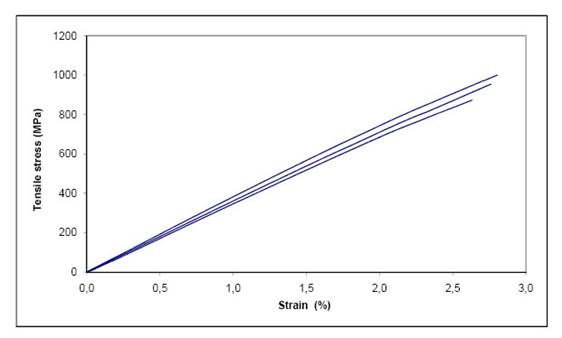

Számításaim és méréseim szerint az alumínium fél héjszerkezetű törzs átlagosan várható átlagos egyenértékű szilárdsága 550-600 MPa, a kevlár-szén hibrid méhsejt kitöltésű kompozit szilárdsága 870-1000 MPa. Ezt bizonyítják azok a vizsgálatok, melyeket a Corvus Aircraft Kft részére készített a Budapesti Műszaki és Gazdaságtudományi Egyetem Polimertechnika Tanszéke ISO szabványok szerint akkreditált vizsgáló laboratóriuma. A következő grafikonok és táblázatok a vizsgálatok eredményét mutatják.

Próbatest |

Maximális erő szakításkor |

Keresztmetszet |

Szakítószilárdság |

Nyúlás |

E-modulus |

1 |

11153 |

11,69 |

954 |

2,76 |

35,75 |

2 |

11585 |

11,58 |

1000 |

2,81 |

37,69 |

3 |

10562 |

12,1 |

873 |

2,63 |

33,8 |

Közepes |

|

|

942 |

2,7 |

35,75 |

7. ábra

Kevlár-karbon hibrid kompozit szilárdság-nyúlás görbe [6]

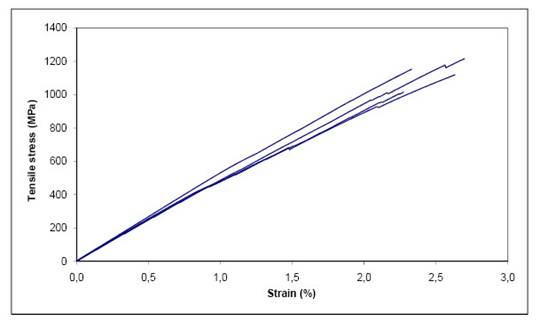

Próbatest |

Maximális erő szakításkor |

Keresztmetszet |

Szakítószilárdság |

Nyúlás |

E-modulus |

1 |

28226 |

23,23 |

1215 |

2,70 |

50,866 |

2 |

22264 |

21,94 |

1015 |

2,27 |

48,945 |

3 |

24936 |

21,64 |

1153 |

2,33 |

53,393 |

4 |

26565 |

23,74 |

1119 |

2,63 |

51,070 |

Közepes |

|

|

1125 |

2,48 |

51,069 |

8. ábra

Karbon UD kompozit szilárdság-nyúlás görbe [8]

A kompozit repülőgép sárkány héjszerkezetek legfőbb előnye a csökkentett szerkezeti tömeg mellett megvalósítható kiváló szilárdság. Gyártástechnológiát tekintve sokkal egyszerűbb a felszerszámozás, mint az alumínium szerkezeti elemek esetén. Üzemeltetés során azonban hátrányos, hogy a kompozit szerkezetek anyagszerkezeti hibái legtöbbször vizuálisan nem deríthetők fel. Leggyakoribb hiba a rétegek közötti delamináció, amikor a kötések között a kapcsolat terhelések hatására meggyengül. Ezeket a hibákat speciális eljárásokkal lehet feltárni, képzett szakemberek segítségével.

A repülőgépgyártók bizonyos repült órát követően visszarendelik a repülőgépeket a gyárba, mert a sárkány szerkezet alapos átvizsgálása legtöbb esetben csak gyártási körülmények között lehetséges.

A repülőgép építésnek a prepreg szendvics héjszerkezetű konstrukciók rendkívül új és korszerű formája, melyekről napjainkban még kevés felhasználói tapasztalatok állnak rendelkezésre, elsősorban a szerkezet fáradási kérdéseivel kapcsolatban. Az első tapasztalatok alapján azonban úgy tűnik, hogy ez a technológia a jövőben általánosan elterjedt lesz.

3. KOMPOZIT SZERKEZETEK ÜTÉS ÁLLÓSÁGI VIZSGÁLATA

Az előzőekben megismertük, hogy a kompozitok réteges szerkezetek, melyek között a mechanikai kapcsolatot ragasztással létesítjük. Ha az üzemeltetés során ez a kapcsolat valamilyen okból megszakad, akkor az egyes rétegek elválnak egymástól és a konstrukció jelentős szilárdsági gyengülésével kell számolni. Erre példa a 9-es számú ábra, ahol egy üveg-szén-hab erősítésű szendvicspanel sérülése látható. Ilyen elválást eredményezhetnek az ismétlődő terhelések, melyek a kifáradási vizsgálatok témakörébe tartoznak és a kis vagy közepes energia szintű felületi becsapódások. Ilyen becsapódások érhetik a repülőszerkezet sárkányát heves esőben, zivatarban vagy jégesőben. Természetesen a repülések navigációs megtervezésekor a személyzet igyekszik úgy összeállítani az útvonal tervet, hogy megfelelő repülésmeteorológiai információk birtokában tudják hol és mikor kell irányt változtatni, hogy kikerüljék a kedvezőtlen időjárási zónákat. A tervezési és üzemeltetési munka során csak erre koncentrálni nem lehet, a szerkezetek méretezésénél figyelembe kell venni egyes extrém időjárási körülményeket is.

A kompozit anyagok témakörében vannak olyan területek, melynek eredményei jelenleg még nem általánosítható, kutatások folynak a hasznosítható eredmények megszerzésére. Az egyik ilyen terület a kompozit szerkezetek ütésállóságának kérdésköre, mely általában alacsonyabb, mint a fémeké, de bizonyos anyagok ütközés állósága megfelelő. Például a kevlár ilyen szempontból egyedi kimagasló tulajdonságokkal rendelkezik, többek között ezért készítenek belőle golyóálló mellényt. A szénszálas erősítésű anyagok viszont igen gyengén viselik az ütési energiából eredő hatásokat.

9. ábra

Kompozit panel delaminációs törése

Kompozit szerkezetek ütés állósági vizsgálatát célszerűen lehet elemezni a jégeső analízis modellel. Ezt az eljárást 2005-ben dolgoztuk ki azokkal a kollégákkal, akik a ZEPPELIN MOSL projektben dolgoztak, a Müncheni Műszaki Egyetem Repülőgép Anyagszerkezeti Intézetében. A módszer az energia egyenlőség elvén alapul úgy, hogy a becsapódás előtti jégeső szem külső energiája megegyezik a szerkezetben ébredő törési energiával. Így véleményünk szerint a következő egyenlőséget írhatjuk fel:

![]()

A jégszem becsapódásának energiáját a mozgási és a forgási energiák összetevői határozzák meg:

![]()

A szerkezetet roncsoló energia pedig a következőképpen fejthető ki:

Tapasztalataink és méréseink alapján arra a következtetésre jutottunk, hogy a szerkezetben ébredő roncsoló hatás két összetevőtől függ, egy lokális és globális energia szinttől:

Az egyes jelölések jelentései:

A vizsgálatokban még egy fontos paramétert kell ismernünk, a jégesőszem becsapódási sebességét, ezt a következő összefüggés sorozatból nyerjük.

A feszültség-nyúlás diagramon a görbe alatti terület a következőképpen számítható ki:

ahol: U - energia, σ - feszültség, ε - nyúlás

Helyettesítsük be a feszültség helyére a σ=ε.E összefüggést (E - rugalmassági modulus):

Használjuk fel a következő energia egyenlőséget, így kapjuk az ütőmunka energia egyenletet (V.térfogat):

Alakítsuk át az összefüggést a sűrűség (ρ) beírásával:

![]()

Így a sebességre kapjuk, hogy

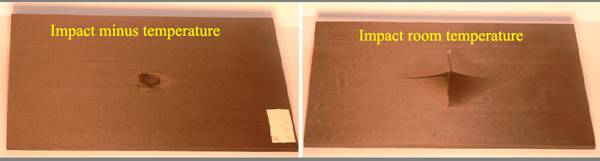

Az eljárás lényege, hogy különböző átmérőjű és tömegű acél golyókat (10-es számú ábra) ejtünk az előre legyártott szendvics panelokra, melyek sérülést okoznak a felületen és a rétegek között. Ezt követően a megsérült darabot nyomó-kihajló vizsgálatnak vetjük alá (11-es számú ábra) és megnézzük, hogy egy referencia sértetlen darabhoz viszonyítva mennyivel csökken a nyomószilárdsága. A vizsgálatokat különböző hőmérsékleteken célszerű elvégezni, hogy információnk legyen a hideg nyomószilárdság és a meleg nyomószilárdság eltéréseiről is. (12-es számú ábra).

10. ábra

Jégeső szemeket szimuláló acélgolyók

11. ábra

Nyomó-kihajló vizsgálat

12. ábra

Negatív hőmérsékleten (minus temperature) és

szoba hőmérsékleten (room temperature) történt becsapódások szimulációja

Vizsgálatok alapján kiderült, hogy a többször ismétlődő becsapódás, melynek energia szintje kisebb sokkal veszélyesebb, mintha egy-két alkalommal éri a szerkezetet nagy energia szintű ütés. Ha a becsapódás alacsony hőmérsékleti tartományban (-10.-35°C) történik akkor a sérült rész kisebb területre terjed ki és legtöbbször szabad szemmel nem is látható, pozitív hőmérsékleti tartományban (18.23°C) ennek ellentéte tapasztalható. A szerkezetek szilárdságukból kb. 25-32%-ot veszítenek és a hideg nyomószilárdság értékei 5%-kal alacsonyabbak, a meleg nyomószilárdság értékeinél.

4. CAD / CAM4 TECHNOLÓGIA KOMPOZIT SZERSZÁMTERVEZÉSBEN

Kompozit szerkezeti elemek gyártása során, a gyanta mátrixszal átitatott szövetek vagy előimpregnált prepreg alapanyagok és méhsejt vagy hab maganyagok rendkívül nagy flexibilitással rendelkeznek, ebből adódóan nem alaktartók. A térhálósodási folyamatok előtt a megkívánt geometriai formát önmagunkban képtelenek megtartani, ezért az összelaminált rétegeket merevíteni szükséges. Ezt a célt szolgálják a formasablonok, melyek a munkadarabok negatív másai. A formasablonok anyagának megválasztása összetett folyamat, elsősorban törekedni kell a költséghatékonyságra, figyelembe kell venni a szerszámban készülő kompozitanyag mechanikai tulajdonságait, kiemelt figyelmet fordítva a hőtágulási együtthatóra és a dilatációs követelményekre. Ezen kívül nem utolsó szempont a sablonban tervezett gyártandó darabszám sem.

A szerszámok anyaga lehet; grafitszál erősítésű epoxigyanta, kerámia, szerszámacél, alumínium, szilikon vagy grafit. Repülőiparban a szerkezeti elemek legtöbbje bonyolult formai követelményeknek kell, hogy megfeleljen, melyek pozitív ősmintáit vagy másként nevezve ősmagjait elkészíteni időigényes munkafolyamat. Ezért a tervezés fázisait és a megmunkálást teljes körűen számítógépes munkakörnyezetben végzik, a legkorszerűbb CAD / CAM technológiákat alkalmazva. Az eljárás lényege, hogy a virtuális CAD munkakörnyezetben megrajzoljuk a szerkezeti munkadarab 1:1 arányú tökéletesen méret és alak helyes modelljét, majd arról pozitív vagy negatív forma sablon felület mintát veszünk le. Ha a felület pozitív, akkor a CAM interfész alatt elkészítjük a forgácsolási NC, CNC programot és a megmunkálás eredményeként a munkadarab ősmintáját kapjuk, melyről egy későbbi következő lépésben formázással vesszük le a negatív gyártó sablont. Ebben az esetben az ősminta anyagának legtöbbször célszerű olcsó gipszet, keményfát vagy műhabot választani. A negatív formázás során, az ősminta felületét speciális követelményeket kielégítő formaleválasztóval kenjük meg, majd erre formázzuk rá a sablon anyagát, amit előnyös graftit-epoxi prepregből készíteni. A kikeményítést követően az ősmagról eltávolítjuk a negatív darabot, melyet megfelelő merev állványzatra illesztve a gyártó szerszámot kapjuk eredményül.

A tervezés során a CAD modellről negatív felületet is levehetünk, mely már magának a gyártó sablonnak a számítógépes modellje. Erről a negatív felületről is el tudjuk készíteni a szükséges NC, CNC vezérlőprogramot a CAM alkalmazás használatával, így a megmunkálás eredményéül a végleges szerszámot kapjuk, anyagának célszerű szerszámacélt vagy alumíniumot választani. A 7-es számú táblázatban egy szárny és elemeinek tervezését láthatjuk, összegezve az egyes munkafolyamatokat.

Nr |

Modell |

Munkafolyamat |

1. |

|

CAD 3 dimenziós modell elkészítése, mozgás analízis vizsgálat, szerkezeti interferencia analízis |

2. |

|

CAD 3 dimenziós csűrő modell, alak és gyártáshelyes méret tűrés tolerancia ellenőrzés |

3. |

|

CAD 3 dimenziós felületi modellek le formázása a CAM interfész alá |

4. |

|

CAM gyártástervezés és megmunkálási szimuláció, NC, CNC programok elkészítése |

5. |

|

CAD / CAM felső csűrő pozitív ősminta szerszám fél kialakítása |

6. |

|

CAD / CAM alsó csűrő pozitív ősminta szerszám fél kialakítása |

7. |

|

Forma sablonozott gyártó szerszám zártszelvényekből hegesztett állványzatokon |

7. táblázat

CAD / CAM vezérelt szerszám tervezés és gyártás folyamatai

Alkalmazott rövidítések és idegenszavak jelentései:

1. CAD: Computer Aided Design, számítógéppel támogatott mérnöki tervezés

2. FEA: Finite Element Analyses, végeselem analízis, mikor az egyes szerkezeti elemeket számítógépes környezetben véges számú elemi darabra osztják és az elemek mindegyikén elvégzik a lokális mechanikai számításokat

3. NDT: Non Descructive Testing, roncsolás mentes anyagvizsgálat

4. CAM: Computer Aided Manufacturing, számítógéppel támogatott gyártás

Hivatkozások:

[1] Michael C. Y. Niu: Airframe Structural Design Lockheed Aeronautical Systems, Company Burbank, California USA 1990. ISBN No. 962-7128-04-X 493. oldal

[2] Michael C. Y. Niu: Airframe Structural Design Lockheed Aeronautical Systems, Company Burbank, California USA 1990. ISBN No. 962-7128-04-X 493. oldal

[3] Corvus Aircraft Kft belső dokumentációs rendszeréből SEAL beszállító termék adatlapja

[4] Corvus Aircraft Kft belső dokumentációs rendszeréből SEAL beszállító termék adatlapja

[5], [6], [7], [8] Corvus Aircraft Kft belső dokumentációs rendszeréből Corvus CA-21 Phantom LTF-UL certifikáció típus dokumentáció 3. fejezetéből

Felhasznált irodalom:

Abstract:

This article is concentrating to the design and manufacturing of light aircraft, which is built up from total monocque prepreg composite structure. Summarizing the personal experiences of the author, who has been working at the Hungarian aircraft manufacturing company. Find many interesting information about composite part tests and CAD / CAM technologies in the design and manufacturing procedures.