3. ábra endoszkóppal készült felvétel a turbinalapát sérüléséről

Bozóki János

okleveles mérnök ezredes

MH Légijármű Javítóüzem parancsnoka

LÉGIJÁRMŰVEK HARCI SÉRÜLÉSEINEK RONCSOLÁSMENTES ANYAGVIZSGÁLATI ELJÁRÁSAI

A Magyar Honvédség aktív résztvevője a NATO műveleteknek (Boszniában, Koszovóban, Afganisztánban és Irakban, továbbá az NRF műveletekben), ezért mindenképpen meg kell vizsgálni milyen feladatokat, hajtanak végre légijárműveink és a Magyar Köztársaság felajánlásainak figyelembevételével milyen alkalmazásokban vesznek részt a közeljövőben.

A nemzetközi műveletekben résztvevő országok elemzéseiből és publikációikból megállapítható hogy hadműveleti területen a fokozott harci elhasználódás fő okai a következők: [1]

A fenti megállapításokból egyértelmű következtetéseket lehet levonni:

Az üzemeltetési stratégia kidolgozása illetve hatékony és operatív irányítása csak egy korszerű diagnosztikai rendszer felépítésével lehetséges.Az üzemeltetett diagnosztikai rendszer egyik speciális elemét a roncsolásmentes anyagvizsgálati módszerek alkalmazási lehetőségeit mutatom be, lehetséges alkalmazását vizsgálom meg, hadműveleti viszonyok között. Az üzemeltetett diagnosztikai rendszer egyik speciális eleme a roncsolásmentes anyagvizsgálat. A szélsőséges hadműveleti körülmények nagyban befolyásolják roncsolásmentes anyagvizsgálati módszerek alkalmazási lehetőségeit.

Tekintsük át, melyek azok a főbb roncsolásmentes anyagvizsgálati módszerek (NDT), és ezek közül melyek azok, amelyek harci körülmények között hatékonyan alkalmazhatóak.

A különböző módszerek alkalmazására a megoldandó feladatok széles skálája, valamint az egyes módszerek alkalmazhatóságának korlátai miatt van szükség. Hibadetektálásra több különböző vizsgálati eljárás létezik, amelyek teljesítőképessége egyrészt eltérő, másrészt alkalmazhatóságuk nagymértékben függ a vizsgálandó tárgy méretétől, jellegzetességeitől, a rendelkezésre álló mérési időtől, környezeti viszonyoktól, ezért azok alkalmazhatóságának összehasonlítása nem lehet teljes mértékben egzakt. Meghatározott feladatra a legjobban megfelelő roncsolásmentes vizsgálati eljárás vagy ezek kombinációinak megválasztásakor mindig a megoldandó feladat tisztázásából kell kiindulni. A roncsolásmentes anyagvizsgálati metodika nagymértékben függ a vizsgálati tárgyakban várható hibaféleségek típusától, azok méretétől, irányítottságától, a keresett folytonossági hiány pozíciójától, felületi, mélységi helyzetétől. Harctéri viszonyok között az üzemeltetés feltételei igen szélsőségesek lehetnek. Ezek hatásait a vizsgálat érzékenységére elengedhetetlen figyelembe venni. A roncsolásmentes anyagvizsgálati módszerekkel elérhető határérzékenységet, azaz a meghatározott valószínűséggel detektálható hibaméreteket az 1-es táblázat tartalmazza. [2]

Vizsgálati módszer |

Az észlelt repedés min. mérete, mm |

||

nyílásszélesség a felületnél |

mélység

|

hosszúság |

|

Optikai vizuális:

Folyadékpenetrációs

Röntgensugaras * 25 mm2 területű elégtelen ragasztás észlelését teszi lehetővé |

0,1

0,001 - |

-

0,3 - |

2.3

- - |

1. táblázat Roncsolásmentes vizsgálati módszerekkel elérhető határérzékenység

Természetesen nem számít minden folytonossági hiány "hibának" amely miatt a szerkezeti elemet vagy alkatrészt cserélni kell. A folytonossági hiányok lehetnek kétdimenziósok, felületszerűek, háromdimenziósok térfogatszerűek. A felülethez viszonyított elhelyezkedésük szerinti folytonossági hiányokat felületi és felület alatti belső hibákra oszthatjuk 2-es táblázat. [3]

Természetesen a fent említett csoportosítások mellett még számos szempont alapján osztályozhatjuk a folytonossági hiányokat.

Roncsolásmentes módszerek |

Hibatípusok |

|||

kétdimenziós |

háromdimenziós |

|||

felületi |

belső |

felületi |

belső |

|

Vizuális ellenőrzés |

nyitott hibák |

- |

nyitott hibák |

- |

Mágnesporos vizsgálat |

felületi és felület közeli hibák |

|||

+ |

+ |

+ |

+ |

|

Örvényáramos vizsgálat |

+ |

+ |

+ |

+ |

Mikrohullámok alkalmazásával |

+ |

+ |

+ |

+ |

Röntgen- és gammaradiográfia |

korlátozottan |

+ |

+ |

|

Neutronradiográfia |

- |

- |

+ |

+ |

Feszültségperturbációs vizsgálat |

- |

- |

+ |

+ |

2.táblázat Roncsolásmentes módszerek alkalmazhatósága

Vizuális roncsolásmentes anyagvizsgálat

A vizuális optika olyan roncsolásmentes anyagvizsgálati módszer, amelyeket többnyire mechanikai kopások, felületi korrózió és erózió, sérülések, beverődések, szakadások, maradó alakváltozások, a bevonati réteg folytonosságának sérülése, valamint különböző lerakódások, szennyeződések, folyások észlelésére alkalmas. Azokat a szerkezeti elemeket, amelyeket közvetlenül nem lehet szemrevételezni (égőtér turbina stb.) optikai készülékek segítségével, endoszkópok (videoszkópok) ellenőrizhetjük.

A módszer harctéri viszonyok között minimális eszközszükséglet esetén is hatékonyan alkalmazható.

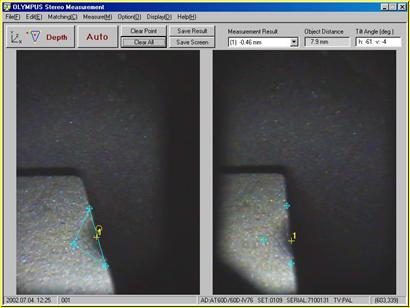

A 3. ábra endoszkóppal készült felvételt mutat be turbinalapát sérülésről

3. ábra endoszkóppal készült felvétel a turbinalapát sérüléséről

A 4. ábra endoszkóppal készült felvételt mutat be turbinalapát sérülés méreteinek meghatározásáról.

Az 5. ábra endoszkóppal készült felvételt mutat be az égőtér kiolvadásáról.

4. ábra turbinalapát sérülés méreteinek a meghatározása.

5. ábra endoszkóppal készült felvétel, égőtér kiolvadás

Folyadékpenetrációs roncsolásmentes anyagvizsgálat

A folyadékpenetrációs roncsolásmentes anyagvizsgálat a felületre nyitott folytonossági hiányok kimutatására alkalmas módszer. [4] Így lehetővé válik bonyolult formájú alkatrészek teljes felületének egyidejű vizsgálata. Nagy érzékenysége, valamint felbontó képessége van. Meg lehet vele határozni a folytonossági hiány helyét, méretét.

A módszer hátrányai:

- a védőbevonat és a szennyeződés eltávolítása elengedhetetlen a vizsgálat végrehajtásához. A felület előkészítése időigényes feladat. Például egy magnéziumból készült alkatrész vizsgálatakor rövid időn belül gondoskodnunk kell a korrózió védelemről, ami harctéri viszonyok esetén szinte megoldhatatlan.

- a vizsgálat hosszú időt vesz igénybe (kb.:2-4 óra között) Fagypont alatti hőmérsékleten a téves detektáció valószínűsége növekszik (víz csapódik le a folytonossági hiányokban és a felületeken, és ez a víz megakadályozza a jelzőfolyadék bejutását a folytonossági hiányokba).

- érzékeny a technológiai műveletek végrehajtási pontosságára és a környezeti tényezők (megvilágítás, hőmérséklet) hatásaira.

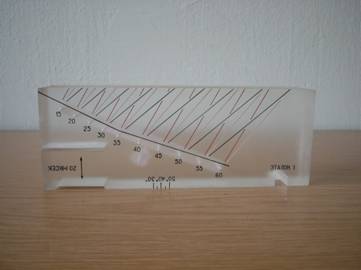

A vizsgálószerek érzékenységi szintjét ellenőrző testek alkalmazásával állapíthatjuk meg. [5] Ennek során a kapott rajzolatot összehasonlítjuk a mellékelt fényképpel. Ezen módszer alkalmazásával információt kapunk arról, hogy az adott környezeti viszonyok esetén milyen érzékenységet érhetünk el, ahogy az a 6.a, és 6.b, ábrán látható.

6.a, ábra 2-es számú ellenőrző test

6.b,ábra 3-es számú ellenőrző test

6. ábra Fogaskoszorú penetrációs roncsolásmentes anyagvizsgálata során detektált repedés

Mágneses roncsolásmentes anyagvizsgálati módszer

A mágneses roncsolásmentes anyagvizsgálati módszer a ferromágneses anyagok felületre nyitott, és felület közeli folytonossági hiányainak kimutatására alkalmas.[6] A módszer lényege a folytonossági hiány felett kialakuló szórt mágneses erőtér mágneses vizsgáló anyaggal való detektálása. Nagy érzékenysége és megbízhatósága van. A vizsgálat eredménye alapján pontosan meg lehet határozni az anyaghiány helyét és mértékét.

A módszer hátrányai:

A mágnesezhető porszuszpenziók jobb érzékenységet adnak a felületi folytonossági hiányok kimutatásakor, mint a száraz porok.

A fluoreszcens mágneses vizsgáló anyagok nagyobb vizsgálati érzékenységet adnak , mint a szinkontraszthatású anyagok. Abban az esetben, ha a háttér megvilágítás nem csökkenthető megfelelően, jobb érzékenység érhető el kiegyenlítő hatású kontrasztanyaggal együtt alkalmazott színezett vizsgáló anyaggal. [7]

A 8.és 9-es ábrán látható etalonok segítségével állapítható meg, hogy az adott környezeti viszonyok és vizsgálóanyagok esetén milyen érzékenységet érhetünk el.

A 9. ábrán fogaskoszorú mágneses roncsolásmentes anyagvizsgálata során detektált repedés látható.

7. ábra fogaskoszorú mágneses roncsolásmentes anyagvizsgálata során detektált repedés

8. ábra etalon a mágneses roncsolásmentes anyagvizsgálat érzékenységének megállapításához [8]

(EN ISO 9934-2:2002 E)

9. ábra etalon a mágneses roncsolásmentes anyagvizsgálat érzékenységének megállapításához

Örvényáramos roncsolásmentes anyagvizsgálat

Az örvényáramos roncsolásmentes anyagvizsgálat a felületre nyitott és a felület alatti folytonossági hiányok kimutatására alkalmas. A módszer lényege hogy a vizsgált alkatrészben létrejövő örvényáramot egy ismert tulajdonságú ellenőrző testben keletkező örvényáramhoz viszonyítjuk. [9] Ez egy gyors vizsgálati eljárás, mivel a vizsgálathoz nem kell eltávolítani a védőbevonatot.

A módszer hátrányai:

- Az örvényáramú anyagvizsgálat érzékenységét nagyban befolyásolja, hogy adott feladatra optimalizált mérőszonda (fókuszált terű mérőtekercs, forgó szonda, forgó terű vizsgálófej) alkalmazása szükséges. A vizsgálandó alkatrész anyagától, geometriai méreteitől függően különféle mérőszondák alkalmazhatók.

- a nagy felületek vizsgálata igen munkaigényes,

-külön figyelmet kell fordítani a mágneses anyagból készült alkatrészek vizsgálatára, mivel a vizsgálat eredményére jelentős hatással van a mágneses anyagok inhomogenitása.

- Ferromágneses anyagok örvényáramú vizsgálatát megnehezíti, hogy a hibajelek alig választhatók el a permeabilitás helyi ingadozásaitól. Megoldást jelent a vizsgált munkadarab mágneses telítése, aminek következtében az effektív permeabilitás 1.0-ra csökken. [3]

Az örvényáramú anyagvizsgálat indirekt módszer, a munkadarabok méret- és kémiai összetételbeli különbségei, az azokhoz illeszkedő nagyszámú mérőtekercs változó paraméterei és a mérőfrekvenciától függő érzékenység miatt megbízható kvantitatív hibaméret meghatározás csak kalibrációs etalonok segítségével kapható.

A 11-es ábrán látható etalonok különböző anyagból készült alkatrészek hibaméret meghatározását teszik lehetővé.

12-es ábrán a különböző anyagból készült alkatrészek vizsgálataihoz alkalmazható szondák láthatóak.

A 10. ábrán túlterhelések hatására létrejött repedések láthatóak a festékréteg eltávolítását követően.

10. ábra repedések a szegecsek között

11. ábra etalonok különböző anyagból készült alkatrészek hibaméret meghatározásához

12. ábra különböző anyagból készült alkatrészek vizsgálataihoz alkalmazható szondák

Ultrahangos roncsolásmentes anyagvizsgálat

Az ultrahangos roncsolásmentes anyagvizsgálati módszer lényege hogy nagyfrekvenciás hangimpulzust vezetünk az ellenőrizendő alkatrészbe, és a visszavert jelekből lehet megállapítani az anyagban előforduló folytonossági hiányokat. [10]

Nagyfokú érzékenységgel alkalmazható a felületi, a felület alatti és a belső meghibásodások vizsgálatakor.

A módszer hátrányai:

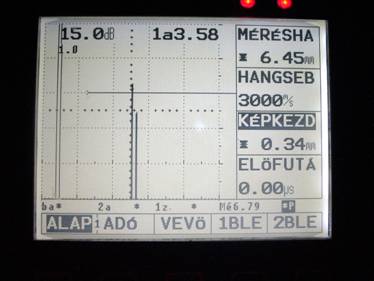

A 14-es ábrán látható etalon segítségével állíthatjuk be a vizsgáló egység geometriai és érzékenységi paramétereit.

13-es ábrán különböző alkatrész vizsgálatokhoz alkalmazható vizsgálófejek láthatóak.

15. ábrán az etalon hátfaláról visszavert visszhangjel látható.

13. ábra, különböző alkatrész vizsgálatokhoz alkalmazható vizsgálófejek

14. ábra, a vizsgálóegység érzékenységének meghatározásához alkalmazható etalon

15. ábra. Az etalon hátfaláról visszavert visszhangjel

Röntgensugaras roncsolásmentes anyagvizsgálat

Normál üzemeltetési viszonyok közötti alkalmazása esetén is komoly infrastrukturális és biztonsági beruházást igénylő vizsgálati eljárás. Alkalmazhatósága a hatékonyságával és szükségességével nincs arányban. Mindezek figyelembevételével hadműveleti területen a rendszeresítését indokolatlannak tartom.

Összegzés

Nyilvánvaló hogy az ismertetett módszerek együttesen, alkalmazhatóak hadműveleti területen. A szükséges technológiai utasítások kidolgozása és szakemberek kiképzése elengedhetetlen a légijárműveink hadrafoghatóságának a biztosításához. Ugyancsak egyértelmű, hogy a speciális szakemberek létszámának bármilyen mértékű növelésével sem lehet felkészülni minden szituációra. A megoldást a magas szintű kiképzettséggel, gyakorlattal és felszereltséggel rendelkező szakemberekből összeállított komplex egységek létrehozása biztosíthatja.

Irodalom

[1] Jane' DEFENCE WEEKLY 2009.02.18. 26. o.

[2] Dr. Rohács József, Simon István: Repülőgépek és helikopterek üzemeltetési zsebkönyve Műszaki könyvkiadó, Budapest (1989) 406.o.

[3] Anyagvizsgálók Lapja 1994/3 Tóth Ferenc: Roncsolásmentes anyagvizsgálatok 72.o, 111.o

[4] Annual Book of ASTM Standards Metals Test Methods and Analytical Procedures 2003: Liquid Penetrant Examination 61. o.

[5] (MSZ EN ISO -3452-3:2000) Roncsolásmentes vizsgálat. Folyadékbehatolásos vizsgálat 7. o.

[6] Annual Book of ASTM Standards Metals Test Methods and Analytical Procedures 2003: Magnetic Particle Examination 803. o.

[7] (MSZ EN 1290:2004) Mágnesezhető poros vizsgálat. 17. o.

[8] (EN ISO 9934-2:2002 E) Non-destrutive testing- Magnetic particle testing Reference blocks. 15. o.

[9] Annual Book of ASTM Standards Metals Test Methods and Analytical Procedures 2003: Electromagnetic (Eddy - Current) Method 468. o.

[10] Annual Book of ASTM Standards Metals Test Methods and Analytical Procedures 2003: Ultrasonic Examination 266. o.